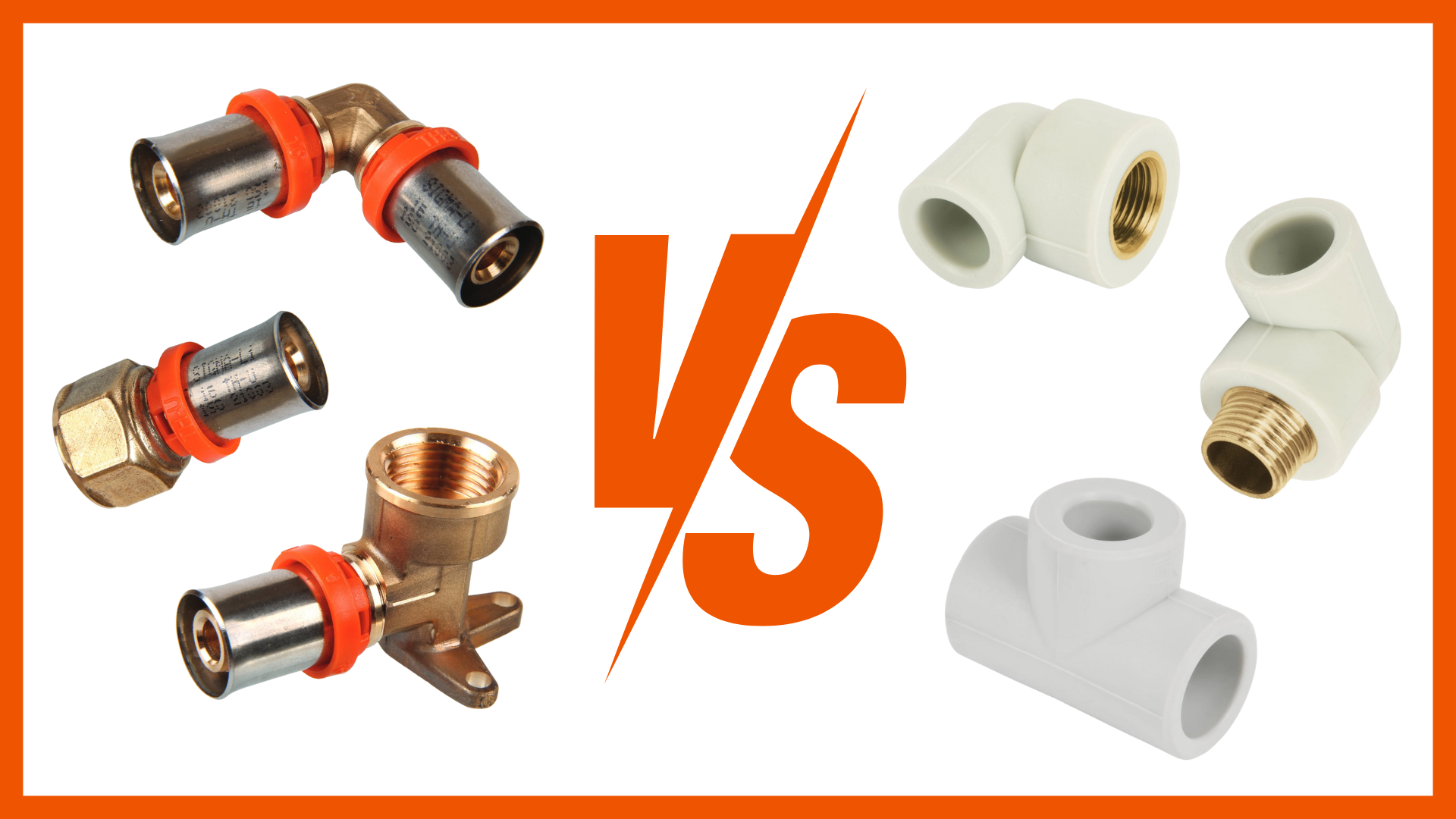

Kształtki zaprasowywane czy zgrzewane? Porównanie rozwiązań do instalacji wodnych i grzewczych

Wybór odpowiedniego systemu połączeń w instalacjach wodnych i instalacjach grzewczych to decyzja, która wpływa nie tylko na koszt inwestycji, ale przede wszystkim na jej trwałość i bezpieczeństwo. Dwie technologie - kształtki zaprasowywane i kształtki zgrzewane - konkurują dziś o miano najlepszego rozwiązania na rynku. Która z nich sprawdzi się w Twoim projekcie? Czy warto dopłacić za szybszy montaż, czy może postawić na sprawdzoną przez dekady technologię zgrzewania? Odpowiedzi na te pytania mogą znacząco wpłynąć na komfort użytkowania Twojego systemu przez najbliższe kilkadziesiąt lat.

Spis treści

- Podstawowe różnice technologiczne

- Jak działają kształtki zaprasowywane

- Jak działają kształtki zgrzewane

- Podsumowanie różnic

- Proces montażu krok po kroku - Porównanie pracochłonności i wymaganych narzędzi

- Montaż z wykorzystaniem kształtek zaprasowywanych

- Montaż z wykorzystaniem kształtek zgrzewanych

- Porównanie pracochłonności

- Obszary zastosowań - Gdzie sprawdzają się kształtki zaprasowywane,a gdzie zgrzewane

- Kształtki zaprasowywane - zastosowania

- Kształtki zgrzewane - zastosowania

- Obszary zastosowań mieszanych

Zanim przejdziemy do szczegółowej analizy, zapraszamy do zapoznania się z naszą ofertą w kategoriach Hydraulika, Kształtki zaprasowywane oraz Rury zgrzewane PP. W naszym asortymencie znajdziesz produkty najwyższej jakości od renomowanych producentów - od systemów zaprasowywanych gwarantujących szybki i pewny montaż, po trwałe i ekonomiczne rozwiązania zgrzewane, spełniające najwyższe normy bezpieczeństwa.

Podstawowe różnice technologiczne pomiędzy kształtkami zaprasowywanymi a kształtkami zgrzewanymi

Kształtki zaprasowywane i zgrzewane, choć służą temu samemu celowi - trwałemu łączeniu elementów instalacji - opierają się na fundamentalnie różnych zasadach technologicznych.

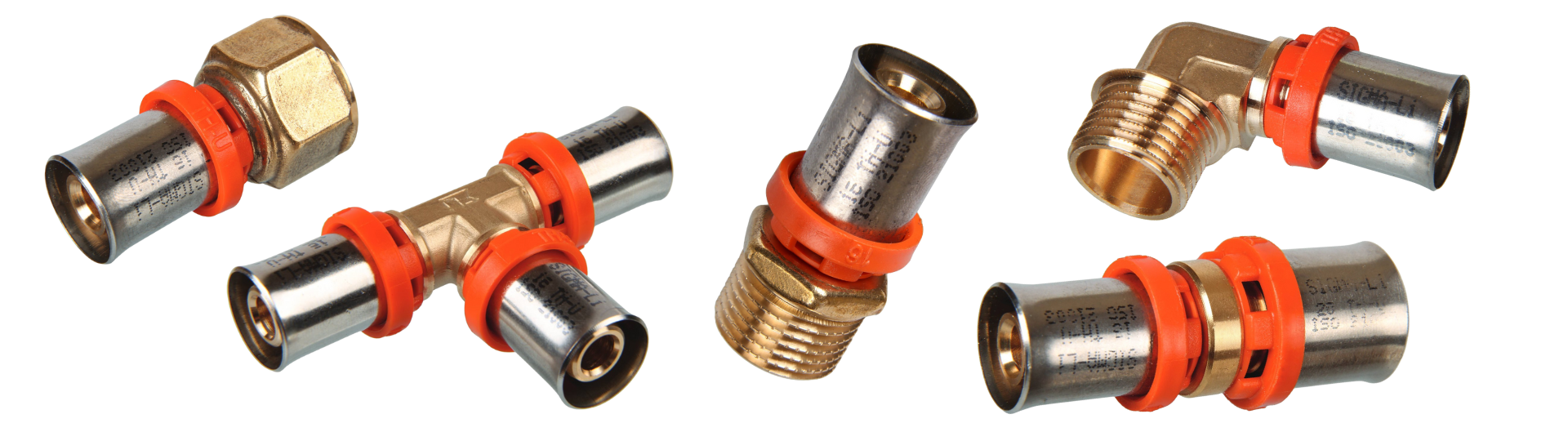

Jak działają kształtki zaprasowywane

Kształtki zaprasowywane (nazywane też prasowanymi lub zaciskanymi) wykorzystują mechaniczne połączenie, które powstaje poprzez trwałe odkształcenie materiału. System ten składa się z:

-

Metalowej kształtki (najczęściej wykonanej ze stali nierdzewnej, mosiądzu lub brązu)

-

Elastycznych pierścieni uszczelniających (o-ringów) wykonanych zazwyczaj z EPDM, silikonu lub FPM/FKM

-

Tulei zaciskowej, która jest deformowana podczas procesu zaprasowywania

Podczas montażu specjalistyczna praska hydrauliczna lub elektryczna wywiera precyzyjnie określoną siłę na tuleję, powodując jej plastyczne odkształcenie. Tworzy to trwałe, mechaniczne połączenie, dodatkowo uszczelnione przez o-ringi, które pod wpływem nacisku dopasowują się do mikronierówności powierzchni.

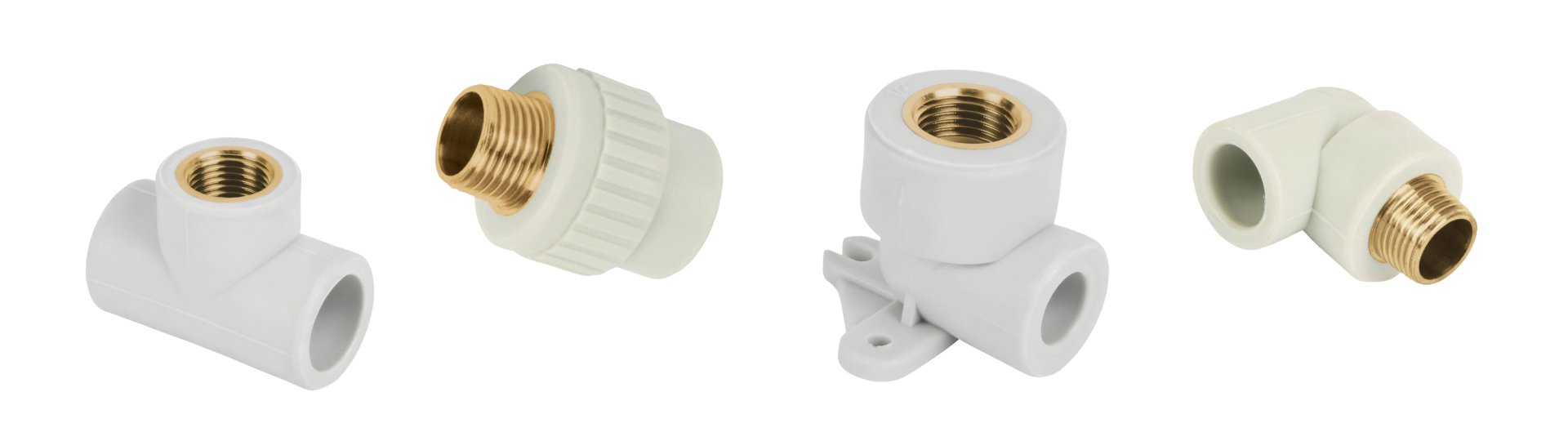

Jak działają kształtki zgrzewane

Kształtki zgrzewane (najczęściej PP, PE lub PEX) opierają się na zupełnie innej zasadzie - termicznym łączeniu materiałów. W tym przypadku:

-

Zarówno rura jak i kształtka wykonane są z tego samego materiału termoplastycznego

-

Podczas zgrzewania materiał jest podgrzewany do temperatury plastyczności (zwykle 260-270°C dla PP)

-

Pod wpływem temperatury następuje częściowe stopienie i wymieszanie się cząsteczek łączonych elementów

-

Po ostygnięciu powstaje jednorodne połączenie molekularne - materiał jest praktycznie scalony

Kluczową różnicą jest tutaj charakter połączenia - w przypadku zgrzewania nie mamy do czynienia z mechanicznym zaciśnięciem, lecz z faktycznym zespoleniem materiału na poziomie molekularnym. Jest to możliwe wyłącznie dla materiałów termoplastycznych.

Podsumowanie różnic

Charakter połączenia:

-

Zaprasowywane: mechaniczne zaciśnięcie + uszczelnienie

-

Zgrzewane: homogeniczne połączenie materiałów

Materiały:

-

Zaprasowywane: głównie do łączenia metali i rur wielowarstwowych

-

Zgrzewane: wyłącznie do materiałów termoplastycznych (PP, PE, PEX)

Energia wykorzystywana w procesie:

-

Zaprasowywane: energia mechaniczna

-

Zgrzewane: energia cieplna

Wymagane narzędzia:

-

Zaprasowywane: praska z odpowiednimi szczękami

-

Zgrzewane: zgrzewarka (polifuzja) lub specjalne luty (elektrofuzja)

Możliwość demontażu:

-

Zaprasowywane: praktycznie nierozłączne (choć istnieją specjalne kształtki demontowalne)

-

Zgrzewane: całkowicie nierozłączne, konieczne wycięcie fragmentu instalacji

Zrozumienie tych fundamentalnych różnic technologicznych jest kluczowe przy wyborze odpowiedniego systemu dla konkretnej instalacji, gdyż przekładają się one bezpośrednio na parametry pracy, trwałość, koszt i wygodę montażu całego systemu.

Proces montażu krok po kroku - Porównanie pracochłonności i wymaganych narzędzi

Proces montażu instalacji z wykorzystaniem kształtek zaprasowywanych i zgrzewanych różni się znacząco pod względem wymaganych narzędzi, czasu realizacji oraz poziomu umiejętności technicznych. Przyjrzyjmy się, jak w praktyce wygląda praca z każdym z tych systemów.

Montaż z wykorzystaniem kształtek zaprasowywanych

Instalacja z wykorzystaniem kształtek zaprasowywanych rozpoczyna się od precyzyjnego przycięcia rury pod kątem prostym do jej osi. Następnie instalator musi dokładnie skalibrować i ogratować końcówkę, usuwając wszelkie zadziory i nadając jej odpowiedni kształt. To kluczowy etap, który zapewnia prawidłowe osadzenie rury w kształtce i zapobiega uszkodzeniu o-ringów uszczelniających.

Przed montażem niezbędna jest kontrola samej kształtki – sprawdzenie, czy o-ring znajduje się na właściwym miejscu i czy nie ma żadnych widocznych uszkodzeń. Instalator zaznacza markerem na rurze głębokość wsunięcia, co później posłuży jako punkt kontrolny poprawności montażu. Po wsunięciu rury do kształtki na zaznaczoną głębokość, przychodzi czas na kluczowy moment – zaprasowanie. W tym celu instalator umieszcza szczęki zaciskarki na kształtce i uruchamia urządzenie, które wywiera precyzyjnie określoną siłę, trwale deformując tuleję i tworząc szczelne połączenie.

Do pracy z kształtkami zaprasowywanymi niezbędne są specjalistyczne narzędzia: zaciskarka do rur (praska) elektryczna, akumulatorowa lub hydrauliczna z odpowiednim zestawem szczęk dopasowanych do danego systemu i średnicy, a także obcinak do rur, kalibrator oraz marker. Sprzęt ten reprezentuje znaczący koszt początkowy, ale pozwala na niezwykle sprawny montaż – pojedyncze połączenie zajmuje zaledwie około 30 sekund, a instalacja jest gotowa do natychmiastowego przeprowadzenia próby ciśnieniowej.

Montaż z wykorzystaniem kształtek zgrzewanych

Przygotowanie do montażu kształtek zgrzewanych rozpoczyna się od rozgrzania zgrzewarki do odpowiedniej temperatury – zwykle jest to 260-270°C dla rur polipropylenowych. W tym czasie instalator przycina rurę pod kątem prostym i dokładnie oczyszcza końcówki łączonych elementów. Czystość powierzchni ma tu kluczowe znaczenie dla jakości połączenia molekularnego.

Gdy zgrzewarka osiągnie właściwą temperaturę, instalator umieszcza jednocześnie rurę i kształtkę na trzpieniach grzewczych, utrzymując je tam przez ściśle określony czas zależny od średnicy. Dla typowych instalacji domowych wynosi on zwykle 5-12 sekund. Po nagrzaniu elementy są natychmiast wyjmowane i łączone – rura jest wsuwana w kształtkę do oporu, bez obracania. Następnie instalator musi utrzymać elementy w niezmienionej pozycji przez kilka sekund, aby zapewnić prawidłowe połączenie molekularne.

Kluczowym wyzwaniem przy zgrzewaniu jest konieczność odczekania na całkowite ostygnięcie połączenia przed poddaniem go jakimkolwiek obciążeniom mechanicznym. Czas ten waha się od 2 do nawet 5 minut dla większych średnic, co znacząco wpływa na tempo prac. Zgrzewarka polifuzyjna, obcinak do rur, miarki, marker i ściereczki do czyszczenia to podstawowy zestaw narzędzi potrzebnych przy tej metodzie.

Kształtki zaprasowywane czy zgrzewane? Porównanie pracochłonności

Różnica w czasie wykonania pojedynczego połączenia jest uderzająca – podczas gdy zaprasowanie zajmuje 30-60 sekund, pełny proces zgrzewania, łącznie z czasem nagrzewania i stygnięcia, wymaga od 3 do 8 minut. Ta dysproporcja staje się szczególnie istotna przy większych instalacjach, gdzie może przekładać się na dni lub nawet tygodnie różnicy w czasie realizacji projektu.

Kształtki zaprasowywane dają również przewagę w zakresie ciągłości pracy – nie wymagają przerw technologicznych na stygnięcie, co pozwala na płynne przechodzenie od jednego połączenia do kolejnego. Dodatkowo, nowoczesne zaciskarki, szczególnie te w wersji mini, umożliwiają pracę w trudno dostępnych miejscach, gdzie manewrowanie zgrzewarką byłoby niezwykle kłopotliwe lub wręcz niemożliwe.

Z kolei proces zgrzewania wymaga wyższych umiejętności technicznych, szczególnie przy większych średnicach. Instalator musi precyzyjnie kontrolować czas nagrzewania, siłę wsunięcia oraz poziome ułożenie elementów podczas stygnięcia. Jakiekolwiek odchylenia od procedury mogą skutkować nieszczelnością lub osłabieniem połączenia.

Obszary zastosowań - Gdzie sprawdzają się kształtki zaprasowywane, a gdzie zgrzewane

Wybór odpowiedniego systemu łączenia elementów instalacji zależy od wielu czynników, w tym specyfiki projektu, parametrów eksploatacyjnych oraz preferencji inwestora. Przyjrzyjmy się, w jakich konkretnych zastosowaniach sprawdzają się poszczególne rozwiązania.

Kształtki zaprasowywane - optymalne zastosowania

Kształtki zaprasowywane doskonale sprawdzają się w instalacjach ciepłej i zimnej wody użytkowej w budynkach wielorodzinnych, gdzie szybkość montażu jest kluczowym czynnikiem. Instalacja zaprasowywana w remoncie łazienki pozwala na znaczne skrócenie czasu prac, minimalizując niedogodności dla mieszkańców.

Systemy zaprasowywane do instalacji grzewczych z grzejnikami płytowymi zyskują popularność w biurowcach, gdzie estetyka widocznych fragmentów rur ma znaczenie. Złączki zaprasowywane w instalacjach miedziano-stalowych znajdują zastosowanie w modernizacji starych kamienic, umożliwiając łatwe łączenie różnych materiałów bez konieczności spawania.

Rozdzielacze z k ształtkami zaprasowywanymi do ogrzewania podłogowego są coraz częściej wybierane przez inwestorów indywidualnych ze względu na niezawodność i łatwość montażu. Instalacje gazowe z kształtkami zaprasowywanymi certyfikowanymi (z żółtym o-ringiem) stanowią bezpieczne rozwiązanie w obiektach komercyjnych, gdzie czas wykonania prac przekłada się na wymierne koszty przestoju.

Kształtki zgrzewane - sprawdzone rozwiązania

Kształtki zgrzewane PP do instalacji wodociągowych są standardem w budownictwie jednorodzinnym, gdzie koszt materiałów często przeważa nad kosztami robocizny. Systemy kanalizacyjne z kształtkami zgrzewanymi elektroporowo PE HD znajdują zastosowanie w infrastrukturze zewnętrznej, zapewniając wyjątkową trwałość w trudnych warunkach gruntowych.

Instalacje podposadzkowe z kształtkami zgrzewanymi PP-R to rozwiązanie preferowane przez wielu projektantów ze względu na monolityczne połączenia odporne na obciążenia. Rurociągi technologiczne w przemyśle spożywczym z kształtkami zgrzewanymi PPs (polipropylen stabilizowany) gwarantują bezpieczeństwo higieniczne dzięki jednolitej strukturze bez uszczelek.

Kształtki zgrzewane doczołowo PEHD w instalacjach przemysłowych transportujących agresywne media chemiczne zapewniają niezrównaną odporność. Systemy zgrzewane do transportu wody lodowej w klimatyzacji przemysłowej eliminują ryzyko kondensacji na połączeniach, które może występować przy systemach z o-ringami.

Obszary zastosowań mieszanych

Instalacje ogrzewania płaszczyznowego często łączą oba systemy - rozdzielacze z kształtkami zaprasowywanymi i pętle grzewcze z rur PE-X lub PE-RT łączonych przez zgrzewanie. Rozbudowane systemy wody użytkowej w hotelach i pensjonatach coraz częściej wykorzystują kształtki zaprasowywane w pionach i głównych rozprowadzeniach, a zgrzewane w mniej dostępnych miejscach i instalacjach podtynkowych.

Instalacje przeciwpożarowe tryskaczowe z certyfikowanymi kształtkami zaprasowywanymi zyskują na popularności w obiektach użyteczności publicznej, choć tradycyjne systemy stalowe łączone przez spawanie nadal dominują w większych obiektach. Systemy odzysku wody deszczowej z kształtkami zgrzewanymi PE do zastosowań zewnętrznych i zaprasowywanymi do wewnętrznych rozprowadzeń stanowią przykład optymalnego wykorzystania zalet obu technologii.

Wybór między kształtkami zaprasowywanymi a zgrzewanymi powinien być podyktowany konkretnym zastosowaniem, warunkami montażu oraz długoterminowymi parametrami eksploatacyjnymi. Coraz częściej nowoczesne instalacje łączą oba systemy, wykorzystując ich mocne strony w odpowiednich fragmentach sieci, zapewniając optymalną efektywność, trwałość i ekonomikę całego rozwiązania.

Jeśli poszukujesz sprawdzonych i trwałych komponentów do swojej instalacji, ponownie zachęcamy do zapoznania się z naszą ofertą. W naszym asortymencie znajdziesz kształtki zaprasowywane, rury zgrzewane PP oraz szeroki wybór elementów hydraulicznych, które spełnią najwyższe standardy jakości i bezpieczeństwa. Postaw na sprawdzone rozwiązania i skorzystaj z naszej fachowej obsługi. Sprawdź naszą ofertę już teraz! Życzymy udanych zakupów oraz satysfakcji z dobrze wykonanej instalacji!